Rumore provocato dai treni – misure di attenuazione. Nel ponente ligure i treni sulla linea “storica” producono rumori che impattano sull’ambiente urbano in cui sono immersi.

di Paolo Forzano

Si può attenuare questo “impatto” e migliorare la qualità della vita della popolazione residente? Mi permetto di trarre spunto da un documento esistente ed estrapolo alcuni brani. Non un trattato, né un articolo divulgativo: soltanto spunti di ragionamento!

Da: CONVENZIONI ISPRA/ARPA/APPA IN MATERIA DI RUMORE AMBIENTALE

Verifica dell’efficacia degli interventi di risanamento acustico delle infrastrutture di trasporto

Nonostante il sistema di trasporto ferroviario risulti essere quello con il minore impatto ambientale in termini di emissioni in atmosfera, uno dei maggiori limiti al suo sviluppo e potenziamento rimane l’alto livello di rumore prodotto nel suo esercizio. Per una efficace azione di riduzione alla sorgente, come richiesto dalla normativa nazionale, è di primaria importanza individuare le singole fonti di rumore connesse all’esercizio di tale infrastruttura. I principali meccanismi di generazione del rumore ferroviario possono essere identificati nel sistema treno (motori, sistemi di ventilazione e raffreddamento, rumore aerodinamico) e nell’interazione ruota-rotaia.

Questi ultimi possono essere riconducibili a due categorie di sorgenti:

-

sorgente di rumore continua:

– rumore di rotolamento della ruota sul binario,

2) sorgente di rumore locale:

-

– rumore sulle curve,

-

– rumore sui giunti,

-

– rumore su cambi e incroci,

-

– rumore sui ponti,

-

– rumore in prossimità delle stazioni dovuto alle frenate.

I motori di trazione comunemente impiegati sulla quasi totalità dei convogli destinati al traino di materiale rotabile passeggeri e merci sono elettrici e funzionano normalmente con una tensione di 3 kV. La rumorosità emessa è significativa solo alle basse velocità, come nei tratti di ingresso ed uscita dalle stazioni ferroviarie, ed è direttamente proporzionale alla velocità.

Le apparecchiature ausiliarie di raffreddamento sono poco influenti e avvertibili solo alle basse velocità, inferiori a 60 km/h.

Alle manovre eseguite dal treno, inoltre, si accompagna un rumore diverso a seconda che la motrice sia in fase di accelerazione, in movimento a velocità costante, o in fase di frenata. Ad esempio, in caso di frenata, oltre al classico rumore da rotolamento, si aggiunge il rumore prodotto dallo slittamento delle ruote sui binari.

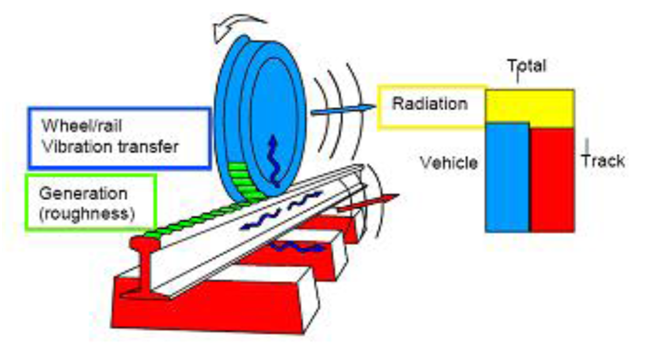

Il rumore generato dall’interazione ruota/rotaia nel loro punto di contatto rappresenta la componente più importante del rumore ferroviario e riguarda tutti i tipi di treni (merci, passeggeri, alta velocità). Il meccanismo di generazione del rumore va individuato nella rugosità presente sulla ruota e sulla rotaia che, durante il movimento del treno, mette in vibrazione i due elementi l’uno rispetto all’altro generando il rumore irradiato nell’ambiente circostante.

L’interazione ruota-rotaia può generare anche un tipo di rumore di origine impattiva, causato principalmente dalla presenza di giunti e discontinuità sulla rotaia il cui effetto è assimilabile ad un forte “corrugamento” della rotaia. Da ultimo, nella categoria più generale del rumore da rotolamento può rientrare il così detto squeal noise (stridìo) che si genera in corrispondenza di curve caratterizzate da uno stretto raggio di curvatura. É un tipo di rumore con una forte connotazione tonale essendo associato alla vibrazione della ruota in una delle sue frequenze di risonanza. Il livello di rumore generato dall’interazione ruota-rotaia dipende innanzitutto dalla velocità a cui viaggia il treno, essendoci una relazione di proporzionalità diretta tra il livello di pressione sonora e il logaritmo della velocità. Indicativamente raddoppiando la velocità si ha un incremento del livello rumore di circa 8-10 dB(A).

I dati sperimentali ottenuti nell’ambito di diverse ricerche mostrano inoltre che a parità di velocità il livello di pressione sonora generato dall’interazione ruota-rotaia dipende significativamente dal tipo di freni del materiale rotabile. I risultati delle misure evidenziano che i treni che montano freni a ceppi in ghisa a parità di velocità sono più rumorosi (fino a circa 10 dB(A)) rispetto ai treni con freni a disco. Il motivo di questa differenza è da attribuirsi al fatto che i ceppi in ghisa inducono notevoli livelli di rugosità sulla ruota. Nel prosieguo verranno analizzate le principali misure di mitigazione alla sorgente frutto di progetti di ricerca internazionali e già impiegate in diversi contesti europei.

In particolare saranno prese in considerazione, per il materiale rotabile:

-

– l’utilizzo di suole frenanti in materiale composito;

-

– la sostituzione dei ceppi dei freni;

-

– l’impiego di smorzatori di vibrazione delle ruote;

-

– la riprofilatura delle ruote;

-

– l’utilizzo di ruote a bassa emissione acustica. e per la rotaia:

-

– la molatura acustica;

-

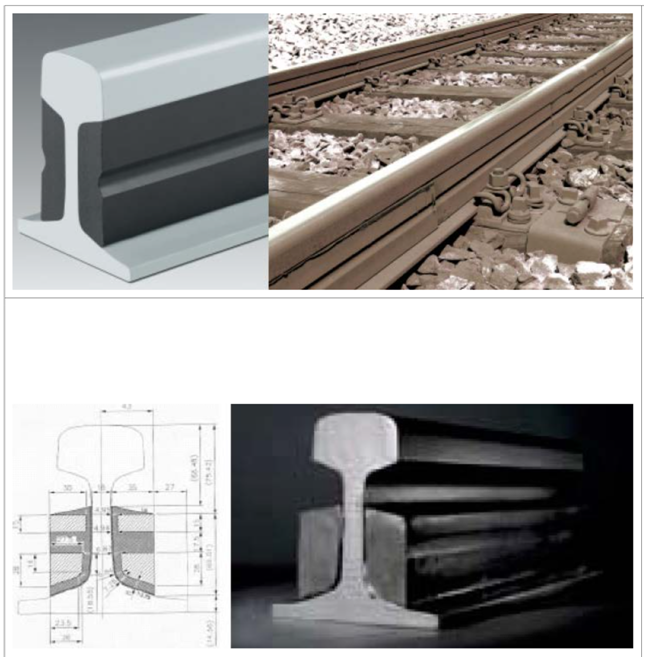

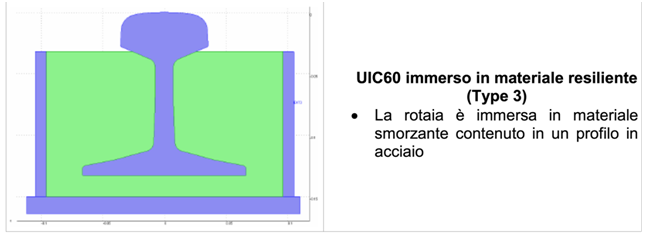

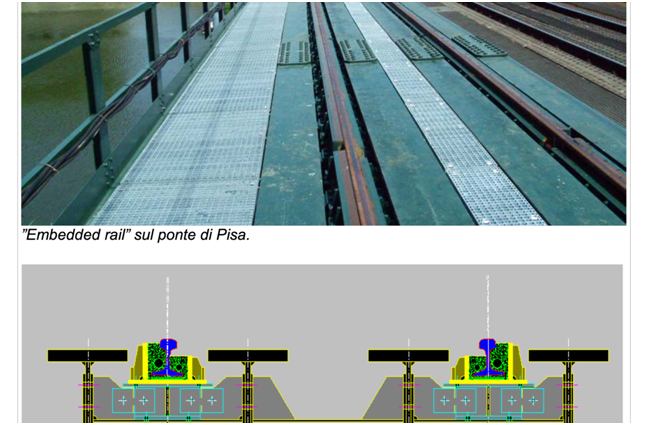

– rotaie annegate;

-

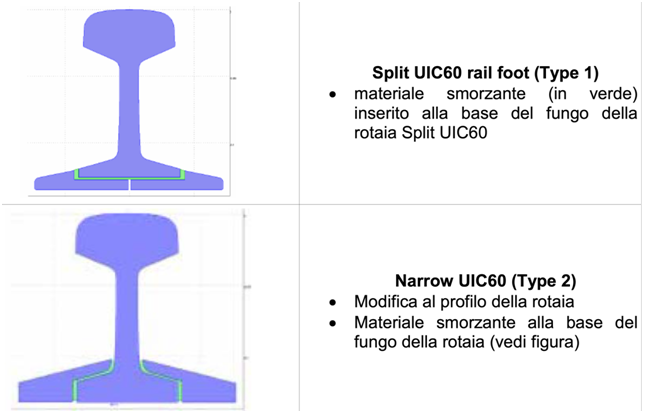

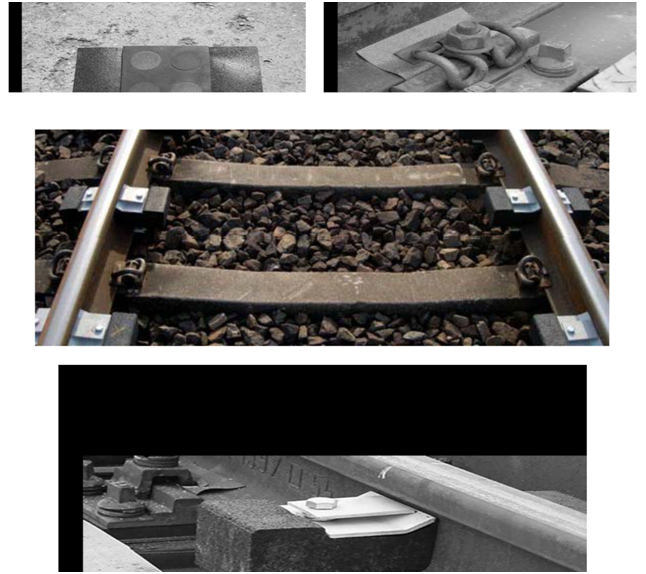

– smorzatori di vibrazione della rotaia;

-

– rotaie su piattaforme resiliente per ponti;

-

– interventi sui supporti;

-

– interventi sugli scambi;

-

– interventi di riduzione del rumore in curva.

I programmi di retrofitting consistono essenzialmente nella sostituzione dei tradizionali ceppi in ghisa con ceppi in materiale sintetico. Attualmente sul mercato sono disponibili due tipi di suole in materiale composito: le suole di tipo K e le suole di tipo LL il cui uso riduce notevolmente la formazione della rugosità della ruota. Un’importante differenza tra i due tipi di soluzioni è che il retrofitting dei carri esistenti con ‘ceppi K’ richiede anche l’adattamento del sistema frenante, operazione che invece non è richiesta per le suole di tipo LL, essendo le caratteristiche del materiale utilizzato molto simili a quelle della ghisa. La riduzione di rumore che può essere ottenuta con freni in materiale composito è di circa 8-10 dB(A).

Smorzatori, ruote silenziate- In questo caso le soluzioni adottate sono finalizzare allo smorzamento dei modi propri di vibrazione della ruota ottenuto mediante l’applicazioni di smorzatori che consentono, mediamente, una riduzione di rumore di circa 4 dB(A). Attualmente vi sono sia prodotti commerciali che prototipi di smorzatori per ruote di convogli; alcuni tra i produttori forniscono anche diversi tipi di ruote smorzate, in funzione del loro utilizzo. Molte delle soluzioni oggi disponibili sul mercato si dimostrano efficaci soprattutto per la riduzione dello squeal noise. La rimozione del rumore da stridìo può essere ottenuta anche mediante opportuni sistemi di lubrificazione della suola della ruota.

La riprofilatura delle ruote consiste nella tornitura del cerchione per ricreare un profilo regolare: si tratta di un’operazione di manutenzione delle ruote con la quale, utilizzando appositi macchinari, vengono rimosse le asperità dalla superficie, che rappresentano una delle principali cause del rumore da rotolamento.

Soluzioni di mitigazione alla rotaia – Molatura (ordinaria, acustica)- Si tratta di un’operazione di manutenzione delle rotaie che rimuove le asperità dalla superficie, causa principale, insieme alla rugosità delle ruote, del rumore da rotolamento. Con la molatura ordinaria si ottengono riduzioni del rumore fino a 10 dB(A), abbattimento che può essere ulteriormente incrementato di 3 dB(A) con la molatura acustica, più fine rispetto a quella semplicemente manutentiva.

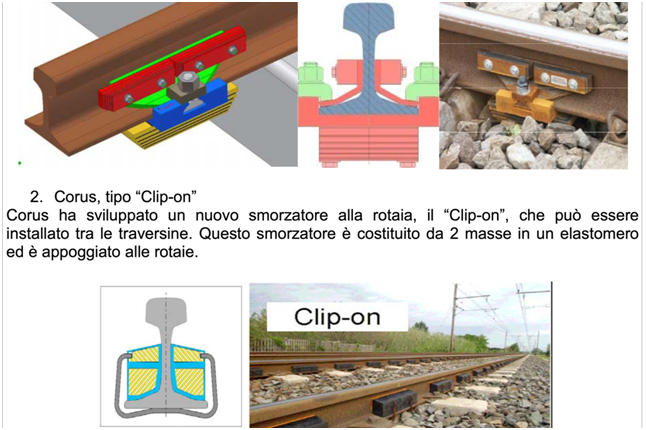

Smorzatori alla rotaia- In questo caso le soluzioni adottate sono finalizzare allo smorzamento dei modi propri di vibrazione della rotaia, ottenuto mediante l’applicazione lateralmente di smorzatori alla rotaia che consentono, mediamente, una riduzione di rumore di circa 3 dB(A). In genere i risuonatori meccanici sono di semplice montaggio e sono costituiti da due blocchi in acciaio tra i quali è interposto uno strato di elastomero: quest’ultimo è in grado di smorzare le vibrazioni della rotaia in un intervallo di frequenze comprese tra i 500 Hz e i 2 kHz. Questi assorbitori vengono montati in maniera continua lungo tutta la rotaia, o per la lunghezza di 30 cm ogni 60 cm, per lasciar spazio ai sistemi di fissaggio delle traversine.

Gli assorbitori possono essere fissati meccanicamente o incollati. I primi sono più facili da montare e possono essere rimossi e riutilizzati su altri binari. Gli assorbitori incollati invece sono permanenti ed essendo in genere continui mostrano un miglior funzionamento.

Embedded rail (rotaia annegata)- Rispetto alle rotaie fissate direttamente alla soletta di cemento, il sistema delle rotaie annegate permette una riduzione del rumore di 3-4 dB(A), mentre rispetto al sistema di appoggio sul ballast, si ha un decremento dell’emissione acustica fino a 3 dB(A), a seconda che il materiale in cui sono annegati i binari sia più o meno riflettente. Perché l’effetto sia maggiormente efficace, occorrere annegare la rotaia in un materiale acusticamente assorbente. Un’ottima soluzione, adottata in alcune tratte ferroviarie urbane europee, è quella in cui i binari e le loro fondazioni sono inseriti in una striscia di prato, che funge da buon assorbitore acustico.

Paolo Forzano